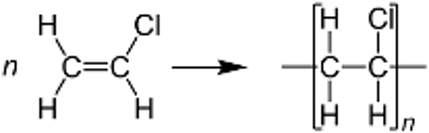

In 1838 experimenteerde Henri Victor Regnault met een hoeveelheid vinylchloride (C2H3Cl) dat ook wel bekend is als chlooretheen,

ethyleenchloride of etheenchloride. Vinylchloride is een gas dat kleurloos is en moeilijk oplosbaar is in water.

Tijdens een van zijn experimenten werd een hoeveelheid vinylchloride blootgesteld aan licht. Hierdoor ontstond uit het monomeer vinylchloride een witte substantie dat later het polymeer polyvinylchloride bleek te zijn. Regnault’s ontdekking bleef ongebruikt.

Polymerisatie van PVC

De Duitse chemicus Eugen Baumann herhaalde na uitgebreid onderzoek in 1872 het experiment van Regnault. In een fles met het gas vinylchloride, die vier weken beschut tegen zonlicht op een plank had gestaan was een witte vaste stof ontstaan. Ook hier stopte de ontwikkeling en bleef het bij een experiment.

Pas in het begin van de 20e eeuw probeerden zowel de Russische chemicus Ivan Ostromislensky als Fritz Klatte van het Duitse chemiebedrijf Griesheim-Elektron tevergeefs pvc in commerciële producten te gebruiken. Het materiaal was stijf, maar broos.

In 1926 plastificeerden Waldo Semon en de BF Goodrich Company pvc door het te mengen met verschillende toevoegingen. Hierdoor was een flexibel en gemakkelijk te verwerken materiaal dat al snel een commercieel succes werd.

Toevoegingen aan pvc

Het polymerisatieproces levert niet-gemodificeerd pvc op dat dus niet goed verwerkbaar en broos is. Om het te kunnen gebruiken zij er dus toevoegingen zoals, maar niet noodzakelijkerwijs alle van de volgende, toevoegingen: warmtestabilisatoren, UV-stabilisatoren, weekmakers, verwerkingshulpmiddelen, impact-aanpassingen, thermische aanpassingen, vulstoffen, vlamvertragers, biociden, blaasmiddelen en rookonderdrukkers, en eventueel pigmenten

De keuze van de toevoegingen is afhankelijk van de prestatie-eisen van het eindproduct, zoals ondergrondse pijpen, raamkozijnen, utiliteitsbuizen en vloeren.

Voorheen werden polychloorbifenylen (PCB’s) aan bepaalde pvc-producten toegevoegd als vlamvertragers en stabilisatoren. Tegenwoordig worden alleen nog maar niet-toxische stoffen gebruikt als toevoegingen. Hiermee worden verschillende specificaties, zoals sterkte, flexibiliteit en UV-bestendigheid verbeterd. Daarmee krijgt het pvc enorme handige eigenschappen en is het een van de belangrijkste kunststoffen van de afgelopen eeuw geworden. Juist door de uitgekiende toevoegingen, is pvc bij uitstek zeer goed recyclebaar.

PVC panelen

Al sinds de jaren 90 van de vorige eeuw worden er PVC panelen voor de vloer geproduceerd. Door de toen nog zeer hoge prijs en de moeilijke verwerking liep het niet bepaald storm. Gaandeweg zijn de productietechnieken beter geworden en is ook de stabiliteit van het materiaal beter geworden. Hadden de eerste panelen nog een glad oppervlak, al snel is ook daar een techniek voor ontwikkeld, waardoor het oppervlak aanvoelt als hout of steen.

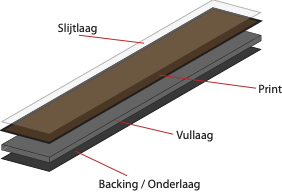

Opbouw van een PVC paneel

PVC panelen zijn opgebouwd uit een aantal lagen. Allereerst is er de onderlaag die ook wel ‘backing’ heet. We kennen de zogenaamde ‘Dryback’ die aan de onderzijde is voorzien van een ruitstructuur om een betere hechting tijdens het verlijmen te krijgen. De ‘glueback’ is vanuit de fabriek al voorzien van een lijmlaag.

Op de onderlaag is een vullaag aangebracht. De dikte en de gebruikte vulling van deze laag verschilt per merk en bepaalt voor een groot deel de eigenschappen van het paneel. Op de vullaag is de print geplakt. Deze bestaat meestal uit een folie met daarop een gedigitaliseerde afbeelding van het uiteindelijke dessin. Boven op de folie komt de slijtlaag. Deze laag kan voorzien zijn van een eventueel voelbaar profiel (Embossing of Registering). Als toplaag met anti-slip eigenschappen is er vaak een extra Poly-Urethaan (PU) laag toegevoegd. Hiermee worden antislip eigenschappen toegevoegd en wordt het vloerdeel een mat aanzicht gegeven.

Gebruik

Zoals hierboven al wordt uitgelegd, is het de vullaag die de dikte bepaalt. Aan de ene kant wil de fabrikant een zo dun mogelijke vullaag leveren, want dat scheelt gewicht en kosten. Aan de andere kant is het deze laag waaraan het product de eigenschappen als sterkte, flexibiliteit, indrukbaarheid, stabiliteit en vormvastheid ontleent. Diktes lopen van 2 mm tot soms wel 7 mm. De meest gebruikelijke liggen tussen de 2 en de 3 mm.

Naast de dikte van de tussenlaag, wordt ook de dikte van de slijtlaag apart vermeld. Een dikkere slijtlaag betekent ook een langere levensduur en daarmee ook een ander gebruiksprofiel, zoals huiskamer gebruik, licht industrieel gebruik (voor kantoren) en zwaar industrieel gebruik.

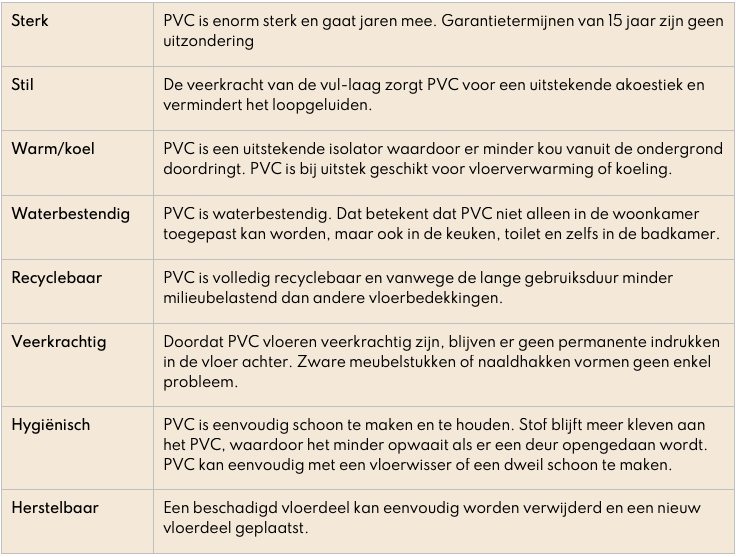

Eigenschappen